发布:2023-06-01 10:18:05

阅读:771

抗冲抗压双轴取向聚氯乙烯管安装方法

PVC-O管安装方法教程(图文)

安装连接方法、安装后试水压过程

前言

PVC-O管如何安装?很多施工单位对于PVC-O管道的安装比较陌生。本文就埋地抗冲抗压双轴取向聚氯乙烯 (PVC-O)给水管道工程中管道如何安装,如何试水压验收,根据现行技术规程和实践操作总结出图文教程,以便各施工单位参阅,各施工人员参阅;

本文共计4480字,24图,预计阅读时间27分钟;关注我公司微信公众号有视频教程;

1、管材和管件在运输、装卸和搬动时应轻拿轻放 、排列整齐、避免油污,不得受到剧烈撞击及尖锐物品碰触,管材吊装不得采用金属绳索,不得抛、摔、滚、拖。

2、 管材长距离运输时宜采用成捆排列、整齐运输;管材与车辆应牢固固定,运输时不得松动;管材应区分承口、插口并应交替堆放。

3、管材和管件宜存放在通风良好的库房或棚内,露天存放应采取防晒 、通风措施 。

4、管材、管件不得与油类或化学品混合存放,库区应采取防火措施 。

5、管材应水平堆放在平整且夯实的地面上,应加支垫物,地面无突出尖棱物块。插口及承口宜交替平行堆放,不得垂直堆放,承口部分应悬出插口端部;管材堆放高度不宜超过 1.5m。

6、可立放的管件应逐层码放整齐;不可立放的管件宜按管件承插口的形状交错排列。管件堆放应稳固,高度均不宜超过 1.5m。

7、管材、管件存放,应按不同规格尺寸和不同类型分别存放,并应遵守先进先出的原则。

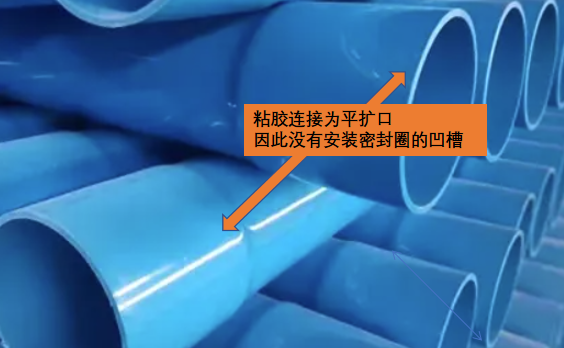

1、管道连接可采用弹性密封图插入式柔性接头,或插入式溶剂粘接接头、法兰接头等刚性接头。

2、承插式橡胶圈接头适用于所有PVC-O的管道。

3、溶剂粘接接头适用于公称外径dn为75~315mm的管道。公称外径dn大于160mm的管材,其溶剂粘接接头的连接宜在提供管材的生产指导人员下进行。

4、法兰连接一般用于与铸铁管、钢管等不同材质管材或阀门、消火栓等管道附件的过渡性连接。

5、管材在敷设中需切割时,切割面要平直。插入式接头的插口管端应削倒角,倒角坡口后管端厚度一般为管壁厚的1/3~1/2,倒角一般为15°。完成后应将残屑清除干净,不留毛刺。

6、施工温度要求:粘合剂粘接不得在5℃以下施工;胶圈连接不得在-25℃以下施工。

※

在2021年6月中国工程建设标准化协会标准发布并实施的PVC-O管技术规程中规定“不得采用溶剂型胶粘剂连接”;但在实际工程实践中,仍未完全废除这种连接方式。因此我公司在此手册中将其列入。

安装工具:

手工锯或马刀锯;

锉刀或角磨机;

直尺、记号笔、抹布、塞尺、紧线器、吊带、刷子、肥皂或洗洁精制作的润滑剂。

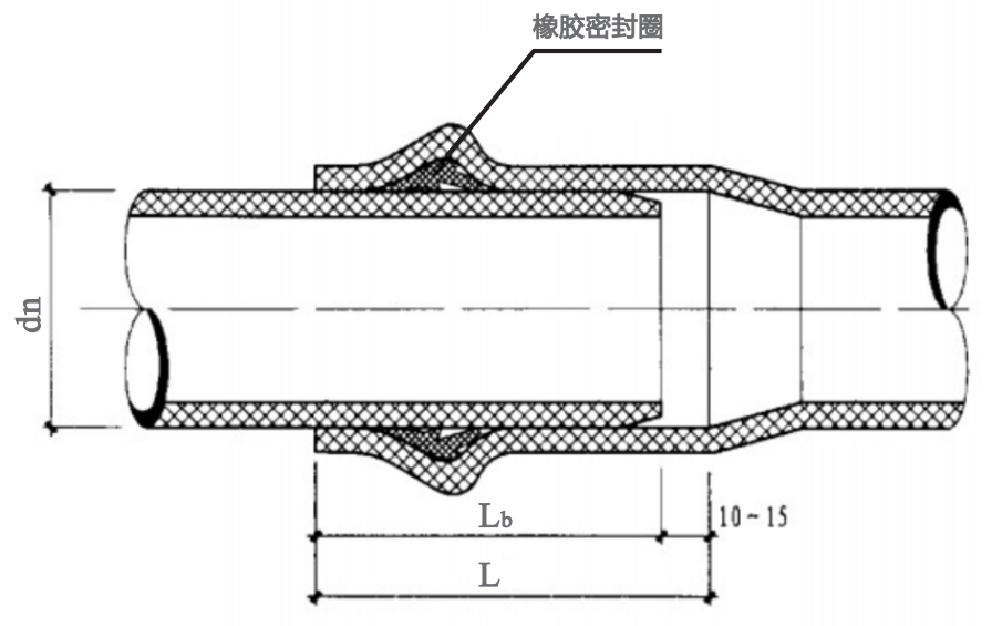

密封圈连接示意图

1.

切割:管材长度确定后使用手工锯或者马刀锯进行切割,切割时应注意管材切口端面的平整。

2.

倒角:切割完毕后,需要对管材外壁进行倒角以方便后续连接操作。需要注意倒角角度应一致,且无毛刺、飞边。

3.

安放胶圈:将承口内清除干净,将胶圈按规定方向(大头向里小头向外)放入承口凹槽内,胶圈圆面应与管材轴向垂直,不等扭曲。

胶圈厚的一边在内侧,胶圈薄的一边在外侧

放进承口的凹槽后,将位置微调到合适

4.

划深度标识线:测量承插口深度,根据测量数据,在管材上做好相应插入深度的记号,用来检测安装时管材与承插口配合是否到位。

※

PVC-O管材受温差变化影响会发生轴向收缩或膨胀,所以安装时管材插入深度应随温度变化适当掌握,夏季高温时可插到底,冬季低温时应留下适当余量(可退后5-10)mm。

5.

固定吊带和拉紧器:将吊带固定在承管与插管上,管材摆放在一条直线上,两边各固定一个紧线器。

6.

涂润滑剂:用毛刷将润滑剂均匀涂刷于装嵌在承口处的橡胶圈和管材插口端外表面上,绝不允许润滑剂涂到或流入承口凹槽内。严禁使用黄油或其它油类作润滑剂,以防腐蚀胶圈。(建议使用洗洁精)

※严禁润滑剂流入承口凹槽内!润滑剂如流入承口的凹槽内或导致管材插入时密封胶圈移位,密封性差。

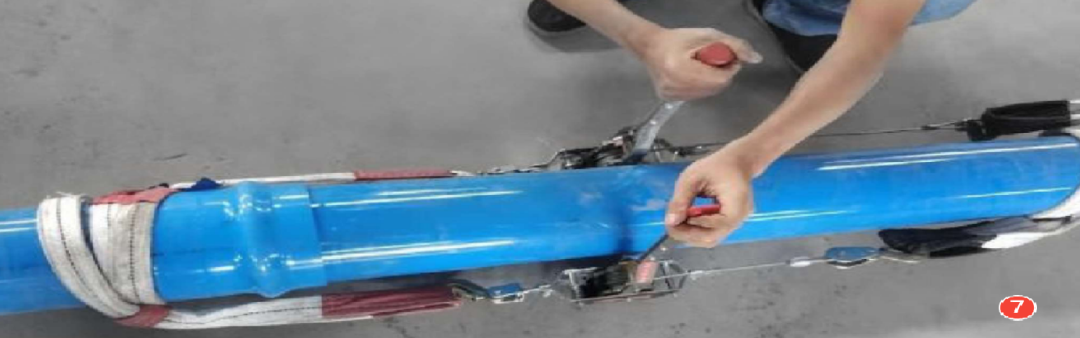

7.

收紧拉紧器插入管材:将管道的插口对准承口,保证插入管段的平直,用紧线器或手扳葫芦(手动)将管一次拉入至合适位置(参照插口端的标识线)。若插入阻力过大或发现有反弹现象,应查明原因重新安装,切勿强行插入,以防橡胶圈扭曲移位。若胶圈完好且安放位置合理,可左右摇动管尾,以便于插入。直径75mm-160mm管材使用1吨的紧线器,直径200mm以上的管材使用1.5吨的手扳葫芦。

8.

检查胶圈是否移位:管材插入后,要检查管材是否承插到位以及胶圈是否移位或者脱落。

方法是用塞尺从接头缝隙处插入,环绕接口一周,看塞尺进入深度是否一致,即可判断。

※安装完毕后,严禁管材拖拉、摆动,防止接头松动、脱落;

安装工具:

手工锯或马刀锯;

锉刀或角磨机;

直尺、记号笔、抹布、塞尺、紧线器、吊带、刷子。

※

检查管材承口与插口的配合,管材应插入承口深度约1/3至2/3的深度。如果没有涂抹粘合剂,管材都能完全插入管件;如果管材不能插入管件到达要求深度也是不合格的。以上两种情况,都需要更换管材或者管件,达到要求方可进一步进行施工。

1.

切割:管材长度确定后使用手工锯或者马刀锯进行切割,切割时应注意管材切口端面的平整。

2.

划深度标识线:测量承插口深度,根据测量数据,在管材上做好相应插入深度的记号,用来检测安装时管材与承插口配合是否到位。

3.

固定吊带及拉紧器:将吊带固定在承管与插管上,管材摆放在一条直线上,两边各固定一个紧线器。

4.

清洁:因为是粘接连接,因此也对管材管件的洁净和干燥有要求。在管材和管件的粘结部分要进行清洁,注意不能用湿毛巾进行清洁。

5.

涂抹粘接剂:应先涂抹承口内侧,后涂抹承口外侧,涂抹承插口时应沿轴线由里向外均匀涂抹,来回涂抹5次。

6.

收紧插入管材:完成胶水涂抹后,应迅速地将插口和承口插入对正,迅速地用紧线器将承口和插口插入到标识线。涂胶水后,不宜长时间放置,否则轻则使连接不牢固,重则报废管材管件。连接好后,需要保持一段时间,等待凝固,使接头稳固牢靠。

※

粘接完毕后及时将挤出的多余粘接剂擦拭干净,在粘接剂固化时间内不得使管材受力或对其强行加载其它负荷。

※※注意事项※※

1、粘接接口不得在雨中或水中施工,不得在环境温度低于5℃下操作。

2、粘接剂不得使用已出现絮状物的粘接剂,低温下不可采用明火或电炉等设施加热粘接剂。

3、涂刷粘合剂应均匀适量,不得漏涂。若间隙略大,应先将插口多次涂胶,承口内不宜过量涂抹。

4、在粘接过程中,气温较高时,粘合剂涂抹后插接应迅速,以避免未插入时粘合剂干固;气温较低时,粘合剂涂抹后,可待部分溶剂挥发粘度增加后,始予插接。

5、涂抹粘合剂并套接后,务必将渗出或挤出的多余粘合剂擦拭干净;小口径长距离的管道,承口内粘合剂涂刷过量会使多余的粘合剂挤出积存在管道的底部,对管道浸泡而使其软化,失去原有的强度。

6、管道粘接好后,在一定时间内粘着力会随时间加长而增加。故管道粘接后,至少固化12小时后方可通水试压,否则管道连接处可能会出现渗水、漏水甚至脱开等现象。而在气候寒冷或潮湿环境中,最好在72小时后再通水试压。

试压的规定:

1、水压试验要求在PVC-O管道两侧和管顶以上0.5m回填后方可进行,是考虑到水压试验安全和可操作性,回填土及压实能有效抵抗水压试验时因内水压力引起的PVC-O管道位移。

2、按现行国家标准《给水排水管道工程施工及验收规范》GB50268的水压试验方法,规定压力管道水压试验分为预试验和主试验阶段,取代原有相关规范中的强度试验和严密性试验。按现行国家标准《给水排水管道工程施工及验收规范》GB50268的关于试验合格判定依据的规定,试验合格的判定依据应根据设计要求来确定,设计无要求时,应根据工程实际情况,选用允许压力降值或允许渗水量值中一项值作为试验合格的最终判定依据。

3、PVC-O管道的试验长度不宜大于1.0km,主要是考虑便于试验操作而进行的原则性规定。

4、当管道采用两种(或两种以上)管材,且每种管材的管段长度具备单独试验条件时,可分别按管材所规定的试验压力、允许压力降或允许渗水量分别进行试验;管道不具备分别试验的条件需组合试验,且设计无具体要求时,遵守从严的原则选用不同管材中的管道长度最长、试验控制最严的标准进行试验。

5、水压试验时PVC-O管道的试验压力禁超过管材及其附配件的公称压力,使其不受损伤。采用气压试验时一旦试验失败,会造成管道灾难性后果。严禁采用气压实验。

6、为保障水压试验的安全,本条规定在试验区域设置警示隔离带的要求,无关人员应离开试验现场。

试压的方法和过程:

1、对于PVC-O管道试压,需要加固试压管段的两端堵板并设后背支撑。后背墙支撑面积,可视土质与试验压力值而定,一般土质按承受0.15MPa考虑。

2、压力计在使用前应检验校准。压力计的精度不低于1.5级,其含义指最大允许误差不超过最大刻度1.5%。采用最大量程的1.3倍~1.5倍压力计,是按最高的试验压力乘以1.3~1.5,选择压力计的最大读数。为了读数方便和提高试验精度,表盘直径规定不宜小于150mm。

3、对于排气,通常在管段起伏的各顶点设置排气孔,对于长距离水平管段,需要进行多点排气。

4、升压过程应分级升压,每升一级检查后背、支墩、管身及接口,及时发现问题,保证压力上升。在加压过程中应明确试验时分工,后背、支墩、接口、排气阀都应由专人负责。

5、管道水压主实验阶段应符合以下规定:

1)允许压力降值法:

预试验阶段结束后,停止注水补压并稳定15min后,压力下降不应大于20kPa,再将试验压力降至工作压力并保持恒压30min,压力不降、无渗漏,水压试验结果应判定为合格。

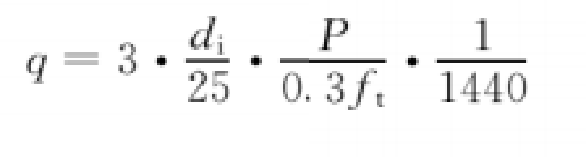

2)允许渗水量值法:

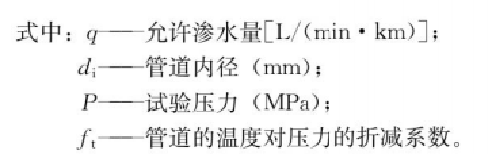

预试验阶段结束后,保持规定的试验压力1h,压力下降可注水补压,并测定补水量。补水量应为管道的实际渗水量,且不应大于允许渗水量。允许渗水量应按下式计算:

6、水压试验结束后,释放试验管段压力应缓慢进行。

7、水压试验时,不得修补缺陷。遇有缺陷时,应做出标记,卸压后应进行修补。

8、重新试压应在试验管段压力释放8h后方可重新开始。

愿努力的人都不被辜负

愿所有的梦想都能起飞

祝您工作顺利,一帆风顺

大鹏一日同风起,扶摇直上九万里

相关阅读

![]()

![]()

PVC-O管材生产厂家行业标准CJ/T445-2014/ISO16422:2006

给水用抗冲抗压双轴取向聚氯乙烯(PVC-0)管材及连接件![]()

PVC-O管材生产厂家国标标准GB/T41422-2022

GB T 41422-2022 压力输水用取向硬聚氯乙烯(PVC-O)管材和连接件![]()

PVC-O管安装方法教程(视频)

PVC-O管安装方法教程(视频)教程![]()

双轴取向聚氯乙烯PVC-O管材安装方法(图文)及试压教程

双轴取向聚氯乙烯PVC-O管材安装方法(图文教程)![]()

GB/T 13663.2-2018 PE管材 问答

一篇文章搞懂GB/T 13663.2-2018![]()

贺祖国72岁生日

锦绣中华 共贺华诞![]()

钢骨架聚乙烯复合管与钢丝网骨架聚乙烯复合管比较

钢骨架聚乙烯复合管与钢丝网骨架聚乙烯复合管比较,不再分不清产品。![]()

畅通九州管业的使命

作为我国当代管道经营商,必须肩负起使命,为“劣币驱逐良币”的管道市场扭转局势![]()

塑料管道行业急需君子企业

近日,宝钢股份上下工序紧密协同,仅用15天就圆满完成了中海油神安项目紧急保供的直缝埋弧焊钢管任务,并创下焊管生产多项纪录,提前2天运抵施工现场,获得中海油的充分肯定,为后续双方战略合作打下了扎实基础。